八尾市ものづくりnet. 八尾のトップシェア/オンリーワン企業

八尾のトップシェア/オンリーワン企業 株式会社藤原電子工業

株式会社藤原電子工業

株式会社藤原電子工業

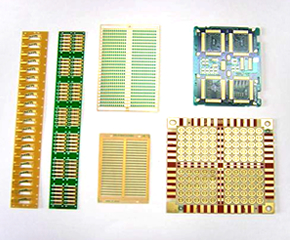

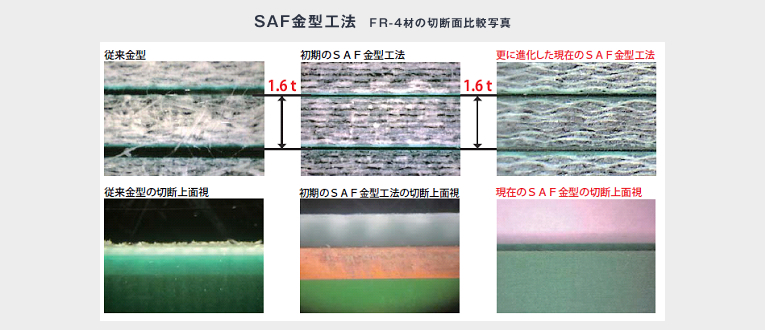

携帯電話や電化製品などに使用される電子部品を固定するプリント基板。一般的にプリント基板の材料は、ガラス繊維が布状に編み込んであり、それを何枚か重ねて樹脂で固めてある。これをプレス機械で打ち抜くと、断面が割れたりバリ(加工面に生ずる不要な突起)や細かいほこりが生じる。このためプリント基板のプレス加工業界においては、長い間、ほこりの混入や切断面のバリは仕方がないものだと考えられていた。

この常識を覆したのが、株式会社藤原電子工業が独自開発した技術「SAF工法」である。

これまで、高い品質が求められるプリント基板のプレス加工においては、電子回路のトラブルの原因となるバリを削ぎ落とすため、仕上げのためのシェービングと呼ばれる2回目のプレス工程が必要だった。

「SAF工法」は、1回のプレスで基板の断面が、まるで鋭利な刃物で切ったようにきれいに仕上がり、バリやほこりの発生を98%防止できる。このため自動車や精密機器に搭載されるような高い品質の求められるプリント基板の加工を、短納期、低コストで可能にした。

同社はこの加工技術の一部を用い、自動車の盗難防止用電子キー「イモビライザー」用の基板加工を受注し、高いシェアを獲得した。これにより、その技術力の高さが広く認知され、LEDなど高い精度と品質が求められる基板加工においても、注目を集めている。

同社の創業はバブル崩壊後の1993年、国内のプリント基板加工の仕事は、価格の安い海外にシフトする傾向にあり、厳しい価格競争にさらされた。このままでは会社がもたないという状況の中で、「他と同じことをしていても状況は変わらない、他と違うものづくりをしよう。」そう考えた同社社長は、1999年独自技術の開発に経営の舵をきった。

「製品をきれいに仕上げたらお客さんが喜んでくれるかもしれない」、プリント基板のプレス加工でバリやほこりを防ぐ独自の技術開発は、そんな単純な発想から始まった。そして試行錯誤を繰り返し、5年の歳月をかけて開発した「SAF工法」は、高品質、低コストでの加工という大きな付加価値を生み出し、現在の同社の最大の強みとなっている。

「まだ世の中にないものを作り出したい」、同社は、金型やプレス加工などにより、その夢を実現するための取り組みを、今後も続けていきたいと考えている。現状に満足せず、現在の「SAF工法」を、さらに進化させ、バリやほこりが全く出ない「スーパーSAF工法」の実現をめざし、日々研究を重ねている。

- 株式会社藤原電子工業

- ○所在地: 〒581-0042 大阪府八尾市南木の本2丁目51番

- ○TEL: 072-991-3927

- ○FAX: 072-991-3996

- ○ホームページ: http://www.fdk-ltd.jp