八尾市ものづくりnet. 八尾のトップシェア/オンリーワン企業

八尾のトップシェア/オンリーワン企業 株式会社レザック

株式会社レザック

株式会社レザック

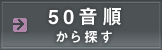

マスターブランカーは、紙器・パッケージの生産工程で、これまで職人が手作業で行っていたムシり作業を自動化する高速ブランキングシステムだ。ムシり作業とは、例えば、印刷箱の製造工程である「裁断→印刷→表面加工→抜き加工→分離(ムシリ作業)→折りたたみ→仕上げ」の工程において、打ち抜いて製品とする箱の部分と切れ端部分とを分離する作業だ。職人がハンマーで叩き落としたり、手でムシったりする力仕事であったムシり作業を機械化するだけでなく、オプション製品と組み合わせて工程中の搬送の自動化を可能とし、製品となる紙器・パッケージの高品質・高生産性・低コストを実現した。

既存製品ではジョブチェンジ(分離するパッケージの内容を入れ替える作業)に1時間かかる上、一部手作業を要する。これに対して同社のマスターブランカーでは、独自の上下ピンを自動で変更できる方式により、ジョブチェンジに必要な時間はわずか3分と、スピードが求められる生産現場の要望に対応して生産効率を圧倒的に飛躍させたことで、今やその国内シェアは70%を占めている。

マスターブランカーは、現会長の柳本忠二氏が、外部から招いた技術者と二人だけで十数年前に開発をスタートさせた。当時の紙器工場では、ハンマー叩きや手作業といった職人の力仕事でムシり工程が行われていたため、山積みされたパレットが工場内を手狭にさせているのが当然の光景であった。さらに、製品として必要な部分だけを残して切れ端を取り除く作業は、機械化するのが難しいというのが業界の常識と考えられていた。この二点に二人は着眼し、これらの課題を解決する製品開発への挑戦が始まった。

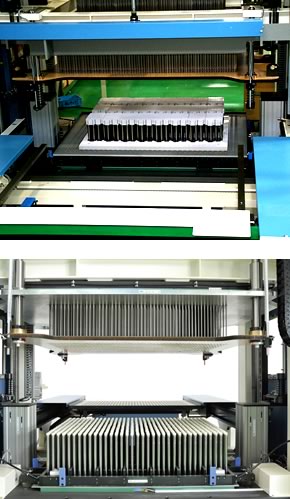

当時の工場から離れた、他の社員には知られない場所で、紙器打ち抜き職人であった柳本会長と、その技術者のプライドとがぶつかりながら、試行錯誤を繰り返した。こうして試作機を何台も作りだして行き着いたのが、上下ピン方式のマスターブランカーである。細かな抜き部分にもピンが行き渡るように、研究を重ねて独自配列した上部約4,000本のピンと、先端を特殊樹脂素材で保護して打痕を軽減する下部約1,400本のピンが、様々な箱形状やサイズに対応してムラなくプレスすることで、今までのムシり作業でも難しかった複雑な形状も高精度でブランキングすることが可能となった。

同社では、マスターブランカーを構成する部品のほとんどを自社工場で製造しており、特許もいくつか取得している。「汎用品になければ社内でつくる」という考えのもとで、今では塗装・溶接以外の90%以上を内製化している。この内製化率の高さは、顧客からのマイナーチェンジの要望にすぐ対応できることに加えて、万が一の不具合にも迅速に対応でき、製品として自社が責任をもてるという利点をもたらしている。

紙器・パッケージの形状が多様化・複雑化する流れの中、ユーザーは多品種小ロット対応を要求されている。そんな中で、形状が変わってもすぐに対応でき、完全自動工程を可能とする同社のマスターブランカーが脚光を浴び、過去に購入した顧客がリピーターとなって、後年さらに複数台数が購入されるケースも出てきている。

これら長年の努力に基づく高い技術が認められ、同社は、経済産業省から「第1回元気なモノづくり中小企業300社」(2006年)に選ばれた他、「第4回ものづくり日本大賞」(2012年)にて優秀賞も獲得。さらに2005年8月には、天皇皇后両陛下の本社工場ご視察の機会にも恵まれた。また、2014年度は、さらに加工能力を向上させたニューブランカーを開発した。

同社は、これまで蓄積してきたノウハウを基に技術開発力のさらなる強化を図り、薄紙の型抜きにも繊細で優しく対応できる製品開発を目指すとともに、国内市場だけではなく国外市場も視野に入れた展開で、その技術のさらなる進化をはかっていく。

- 株式会社レザック

- ○所在地: 〒581-0038 大阪府八尾市若林町2-91

- ○TEL: 072-920-0394

- ○FAX: 072-920-0392

- ○ホームページ: http://www.laserck.com/